Un capteur de force convertit une force en un signal électrique mesurable. Afin de répondre aux besoins de divers secteurs, ce genre de dispositif se décline en différents types. Si les capteurs de force à jauge se révèlent indispensables dans le secteur du pesage, les versions pneumatiques sont sollicitées dans les domaines de l’hygiène et de la sécurité. On retrouve également les capteurs de force hydraulique, qui requièrent un bloc d’alimentation.

Les capteurs de force dans le génie civil

Les capteurs de force en traction et en compression sont les plus utilisés en génie civil. Il s’agit de capteurs de force universels dédiés aux applications industrielles. Ils se caractérisent notamment par une grande raideur et une résistance à la fatigue. De plus, les dispositifs présentent une grande résistance aux forces. Dans le même registre, vous trouverez les capteurs de force annulaire haute capacité, mais aussi les capteurs de force annulaire en compression. Dans tous les cas, le capteur doit être positionné pour que la force passe à l’intérieur. Le capteur se trouve alors dans le flux, d’où la nécessité d’une transmission de force centrée ainsi qu’une surface d’appui particulièrement rigide.

L’application en pesage industriel

Le capteur de force permet de transformer une grandeur mécanique en un signal électrique. Ce genre de dispositif est requis dans le cadre du pesage industriel. Il se compose d’un corps d’épreuve, en acier ou en aluminium, et de jauges de contraintes. Les modèles intègrent par ailleurs plusieurs options pour s’adapter au mieux aux conditions d’utilisation. Ceux qui ont besoin d’un capteur de pesage disposent d’un appareil capable de s’adapter à une haute ou une basse température.

Le dispositif peut même fonctionner sous pression ou sous vide, voire dans un environnement explosif ou radioactif. Le capteur de pesage est ainsi assez robuste pour supporter des contraintes d’utilisation extrêmes. Son élasticité lui permet de se déformer lorsqu’il est soumis à une charge. Les jauges se déforment également afin de déceler et de traiter le signal. Celui-ci sera traité par le système électronique associé au capteur en vue de déterminer le poids correspondant.

L’application dans les secteurs aéronautique et spatial

Les capteurs de force se révèlent également indispensables dans les secteurs aéronautique et spatial. Ils sont utilisés par les experts pour se focaliser sur la recherche et le développement. Les capteurs de force visent ainsi à optimiser le confort utilisateur tout en répondant aux besoins aérospatiaux. Compte tenu de l’environnement, les capteurs de force supportent des températures extrêmes.

C’est le cas notamment des capteurs cryogéniques qui résistent à des températures pouvant descendre jusqu’à -184 °C. De plus, les dispositifs intègrent une protection contre les surcharges. Pour mieux se conformer aux contraintes des secteurs aéronautique et spatial, les fabricants ont prévu des capteurs miniatures. Ces derniers sont conçus dans des matériaux qui résistent à la fatigue, aux chocs ainsi qu’aux vibrations.

Les capteurs de force dans l’industrie pétrolière

Les capteurs de force utilisés dans l’industrie pétrolière complètent les installations sur plateformes et sous-marines. Ils se déclinent en différents modèles et formes. C’est le cas des capteurs avec extrémités filetées, qui se terminent par des tiges qui font office de tensiomètre. Ce genre de capteur permet de vérifier la stabilité des plateformes et leur poids, voire l’amarrage des installations. Dans le même registre, vous trouverez les capteurs de type Pancake, qui sont prévus pour les applications de tubes. Le dispositif permet de mesurer la force d’insertion ou d’extraction du tube par le biais de la tête d’injecteur.

Les capteurs mesurent également les couples des pinces dans le cadre du montage et du démontage de tubes de forage. Certains capteurs servent à mesurer la cimentation. À ceux-là s’ajoutent les capteurs de couple, qui ont pour fonction la mesure de mouvement et de couple sur les véhicules téléguidés ou autonomes. Pour compléter le système, il existe des rondelles de force qui se démarquent par leur finesse et par une capacité de charge élevée. Elles servent à mesurer la force nécessaire pour ouvrir et pour fermer les valves.

Les véhicules marins et sous-marins

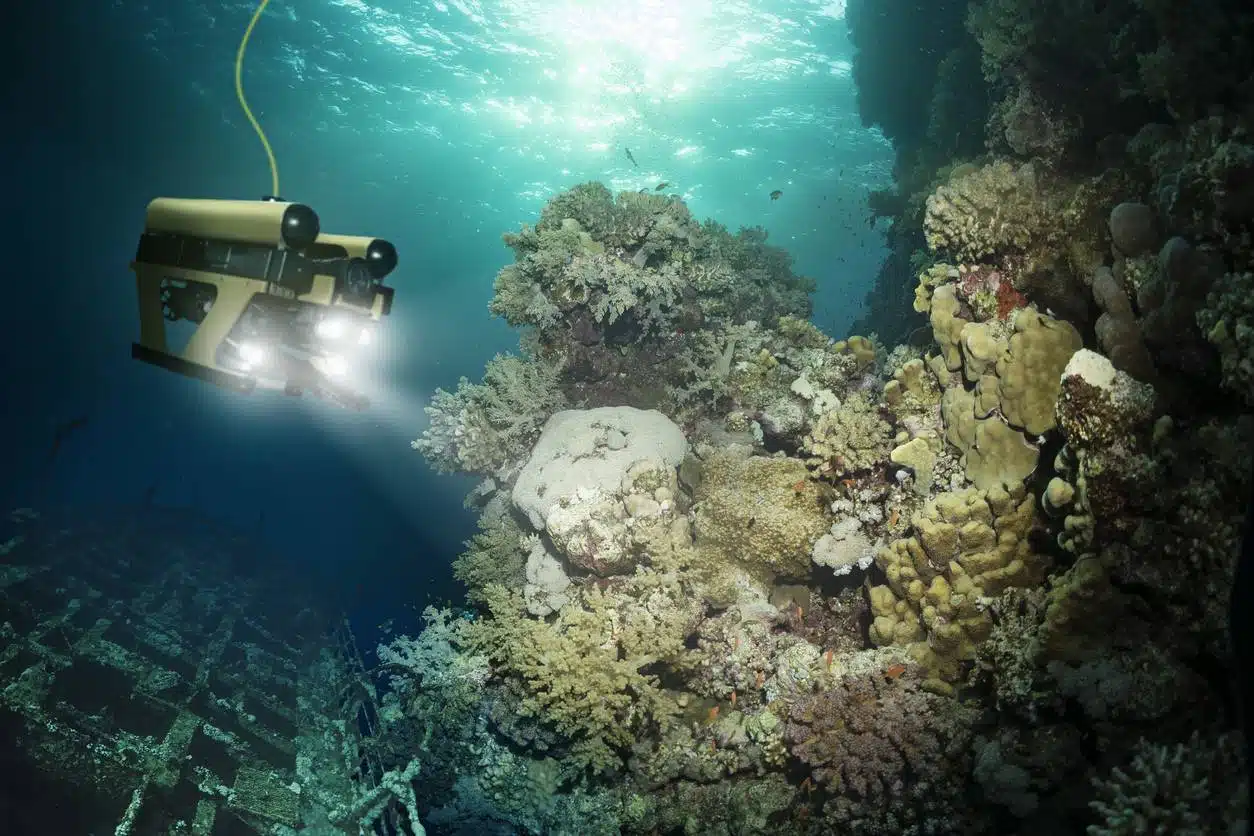

Les véhicules marins et sous-marins se révèlent indispensables dans diverses applications. Ils sont notamment requis pour les supports de forage, les examens des pipelines et l’entretien des vannes sur les collecteurs sous-marins. Les ROV facilitent également le creusage de tranchées pour les pipelines et les câbles sous-marins. Ils disposent aussi des fonctionnalités pour l’inspection des équipements sous-marins. Quoi qu’il en soit, il existe différents capteurs de force, dont les axes dynamométriques immergés. Ces derniers se démarquent par leur design robuste composé d’acier inoxydable.

Dans le même registre figurent les tensiomètres pour câble déroulant. Il s’agit de capteurs de forces permettant de mesurer la tension appliquée sur le câble déroulant. L’ensemble se compose d’un axe dynamométrique en acier inoxydable et d’une structure en acier nickelé. Les tensiomètres pour câbles déroulants, quant à eux, servent à mesurer la tension appliquée dudit câble. Le dispositif se compose entre autres d’un axe dynamométrique en acier inoxydable et de composants en acier nickelé. La communication avec le ROV ou le véhicule sous-marin est assurée par un câble ombilical.

Ce qu’il faut retenir sur le capteur à jauge

Le capteur à jauge revêt une fonctionnalité pertinente. Cette technologie facilite en effet la conception de capteurs dédiés à diverses applications. Le capteur de force s’adapte ainsi facilement à l’industrie automobile, la robotique, la fabrication de haute précision, la défense ou encore l’aérospatial. Les progrès récents ont également permis la conception de robots collaboratifs communément connus sous le nom de cobots. Il faut également compter la robotique chirurgicale qui implique des applications sur mesure.

De plus, il est pertinent de s’intéresser au capteur de force à jauge de contrainte à feuille métallique. Le système se compose d’un capteur de force auquel sont intégrées les jauges de contrainte. Ceux-ci se caractérisent par une résistance électrique variable qui dépend de la déformation appliquée. Les jauges de contraintes donnent au capteur la robustesse nécessaire pour résister aux charges les plus élevées. L’ensemble est assez élastique pour pouvoir revenir à sa forme initiale. La force, la tension ou la pression est systématiquement convertie en une variation de résistance électrique mesurable.

Commentaires récents