Pour les industriels, le contrôle de production est très important afin d’assurer la qualité de leurs appareils et de leurs composants. Ils ne peuvent y parvenir qu’en utilisant des instruments de mesure mécaniques ou optiques. Ce contact mécanique est pourtant un procédé délicat et dangereux, dans le sens où il peut endommager certaines pièces et n’est pas adapté à tous les projets. C’est dans l’intérêt d’assurer une mesure fiable et sans risque qu’il est important d’utiliser un appareil de mesure sans contact.

La mesure sans contact dans l’industrie

Comme son nom l’indique, la mesure sans contact est un système de mesure qui permet de déterminer la valeur exacte d’un objet ou d’une surface (densité, humidité, débit, niveau, tension, quantité…), sans qu’il soit nécessaire de le toucher. Il n’y a donc aucun contact entre l’instrument de mesure et les matières mesurées, ce qui rend l’opération extrêmement utile pour les professionnels.

Lors de la fabrication des appareils et de certains composants, les industriels procèdent régulièrement à la vérification du processus de production afin d’assurer leur qualité. Les contrôles sont alors effectués soit à l’aide d’instruments de mesure mécaniques appropriés, soit en utilisant des stations de mesures équipées de systèmes d’échantillonnage mécaniques.

Certaines matières ne peuvent pourtant pas être mesurées, sans subir de dommages. C’est là que les mesures sans contact interviennent. Dotées d’un capteur, ces mesures dimensionnelles sans contact permettent de donner une valeur exacte et précise sans qu’il soit nécessaire de procéder à un contact mécanique. Pour cela, les instruments vont émettre et recevoir une onde magnétique ou acoustique en se servant d’un capteur. Ces technologies révolutionnaires apparaissent alors comme la meilleure solution pour effectuer des mesures fiables et en toute sécurité et avec grande précision.

Comment fonctionne la mesure sans contact ?

Le fonctionnement de ce système de mesure dépend généralement de la technologie et de l’usage auquel l’instrument de mesure est destiné. Certains dispositifs permettent, en effet, de mesurer la distance et l’épaisseur, tandis que d’autres sont destinés à mesurer la rugosité de la surface, la tension, la température ou encore l’humidité. Vous trouverez sur le site https://www.batyfrance.fr plus de détails concernant les instruments de mesure sans contact de haute définition (2D et 3D). Dans le milieu industriel, il existe plusieurs machines à mesurer afin de fabriquer des pièces sur mesure bénéficiant d’une grande précision. En revanche, l’utilisation de ces machines peut nécessiter une courte formation. Ces machines offrent une marge d’erreur réduite, car elles disposent des dernières avancées technologiques en la matière : rack multi palpeur, contrôle surfacique, etc. La mesure sans contact utilise ainsi un large éventail de méthodes et de moyens pour effectuer des mesures précises dans le secteur industriel, en voici quelques-uns.

Mesure de tension et de courant

Pour mesurer la tension d’un câble électrique, les instruments de mesure sans contact vont générer un signal électromagnétique à l’intérieur de celui-ci et s’ajouter à la tension existante. L’analyse de ces deux signaux par l’appareil de mesure va permettre à l’électricien de déterminer la tension.

Mesure de niveau

Lorsque le contenu d’un réservoir représente un danger pour l’Homme ou pour l’environnement, l’utilisation d’un instrument de mesure sans contact est le moyen le plus sûr pour mesurer le produit en toute sécurité. Il se peut en effet que le contenant qui stocke le produit ne permette pas de voir à l’intérieur, ce qui oblige les techniciens à utiliser une mesure sans contact. Grâce à cette technologie, il n’est plus nécessaire d’ouvrir le contenant et d’y plonger une sonde. Le dispositif de mesure sans contact dispose d’un détecteur de scintillation qui lui permet de déterminer la quantité exacte du produit. Ses systèmes de blindage limitent, par ailleurs, l’exposition des utilisateurs au rayonnement.

Mesure optique

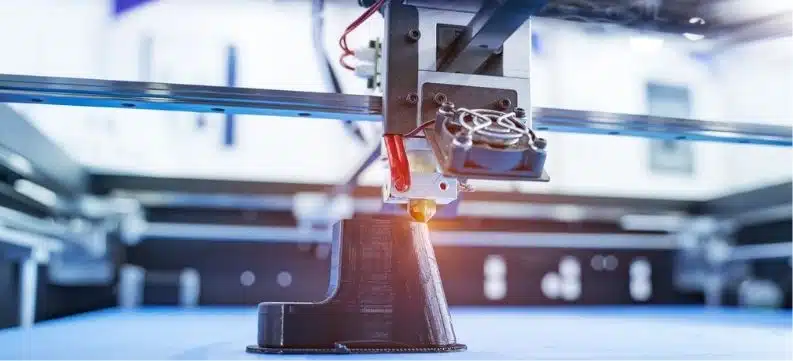

Les mesures optiques sont utilisées dans des domaines spécifiques comme l’astronomie, mais aussi dans les imprimantes 3D. Utilisées en microélectronique, elles servent aussi à mesurer les épaisseurs des couches inférieures avec précision. Dans ce dernier cas, l’appareil de mesure va analyser la polarisation du faisceau lumineux, qui fait un aller-retour dans la couche à mesurer.

Appareils d’ondes optiques et acoustiques

De nombreux instruments de mesure utilisent des ondes pour effectuer des mesures sans contact. On peut par exemple citer le télémètre qui permet de connaître la taille d’une pièce en envoyant une onde vers un mur et en analysant l’écho à l’intérieur. Il y a également les ultrasons qui s’avèrent très utiles pour mesurer un débit dans une canalisation. Pour ce faire, les techniciens vont placer un émetteur et un récepteur dans la canalisation, ce qui va leur permettre de calculer la vitesse du fluide. Les ondes, comme les infrarouges, sont par ailleurs utilisées dans les pyromètres pour déterminer la température d’un objet à distance. Pour y arriver, le dispositif va mesurer la partie infrarouge du spectre d’émission.

Quelles sont les différentes mesures sans contact ?

Comme il a été dit précédemment, il existe une large variété de mesures sans contact. Chacune d’elles fonctionne différemment, mais les données qu’elles fournissent sont toutes exactes. On distingue ainsi la mesure de densité et de concentration, la mesure d’humidité, la mesure de rugosité, la mesure de débit solide, la mesure de niveau et la détection de radioactivité.

Pour déterminer les mesures, les appareils utilisent des technologies différentes, comme les micro-ondes, la radiométrique, l’infrarouge, la technologie capacitive, l’électrostatique, l’électromagnétique, etc. L’avantage de ces instruments de mesure sans contact, c’est qu’ils ont la capacité de mesurer les objets d’une manière précise, rapide et sécurisée. Plusieurs paramètres sont à prendre en compte pour choisir l’instrument de mesure approprié et obtenir des données précises. Pour la mesure de rugosité d’une pièce industrielle, le résultat va dépendre de ces critères :

- L’étendue de mesure et sa distance par rapport au capteur de l’appareil

- Le type de mesure

- L’étendue de la surface de la pièce à mesurer

- Les conditions d’environnement (présence de poussière, humidité, température, brouillard, pression…)

- Le milieu où la prise de mesure est effectuée (milieu liquide, solide conducteur ou non, air, vide…)

- La nature et les caractéristiques de la pièce (degré d’homogénéité, perméabilité, caractère ferromagnétique, etc.)

- L’aspect visuel de la pièce (brillante, opaque, translucide, matte, lumineuse…)

En ce qui concerne les autres mesures, des paramètres importants, comme la sensibilité de l’objet, la direction du déplacement, le niveau de signal de bruit, la résolution et la justesse sont aussi à prendre en compte.