Plexiglas

Nom commercial et d’usage pour le grand public du polyméthacrylate de méthyle, le plexiglas fait partie de la famille des matériaux thermoplastiques. Concrètement, cela signifie qu’il devient mou quand on le chauffe. Le plexiglas a diverses applications et est idéal pour remplacer le verre puisqu’il est trente fois plus résistant. Voici ce qu’il faut savoir sur un matériau aux nombreuses vertus.

La fabrication du plexiglas

Le plexiglas, thermoplastique transparent, est obtenu par polyaddition. On a là affaire à un procédé technique qui consiste à obtenir la polymérisation, réaction chimique au cours de laquelle de petites molécules réagissent entre elles et forment des molécules de masse molaire plus importante. Cette polymérisation est obtenue par coulée de solvants entre deux plaques de verre, en suspension (le milieu de réaction est compartimenté), ou en masse (pas de solvants, une substance organique est polymérisée sous l’effet de la chaleur).

Les deux derniers procédés sont toutefois souvent cantonnés à la fabrication de plaques extrudées ou de granulés. Le plexiglas, suivant la forme que l’on veut lui donner, peut être moulé par compression, injection, soufflage…

Les caractéristiques du plexiglas

La découverte du procédé permettant de polymériser le polyméthacrylate de méthyle n’est pas récente puisqu’elle date de 1877. Quant à la marque plexiglas, elle été brevetée en 1933. Le développement de diverses applications du plexiglas a été rapide au XXème siècle car ce matériau ne manque pas de caractéristiques fort intéressantes.

Il est limpide et donc d’une grande transparence. Ses propriétés optiques sont bien au-dessus de la moyenne, sa transmission lumineuse est notamment nettement supérieure à celle du verre. Il présente une surface lisse et une bonne résistance à son environnement. Il est léger, résiste à la corrosion et aux ultraviolets.

Les objets constitués de plexiglas

Ces caractéristiques très intéressantes ont, comme déjà mentionné, rapidement contribué au développement de la fabrication et de la commercialisation du plexiglas à la fin des années 1930 et au début des années 1940. Ce sont d’abord ses propriétés optiques qui ont retenu l’attention. Avant le plexiglas, les lentilles de contact étaient fabriquées en verre taillé, étaient très inconfortables et provoquaient des allergies. L’arrivée du plexiglas a donc été une véritable avancée.

Au cours du second conflit mondial, le plexiglas a également été utilisé pour équiper le périscope des sous-marins. On l’a également utilisé pour le pare-brise des tourelles de mitrailleuse car les éclats de plexiglas étaient beaucoup moins dangereux que les éclats de verre et, surtout, le plexiglas est plus résistant que le verre, encore une fois.

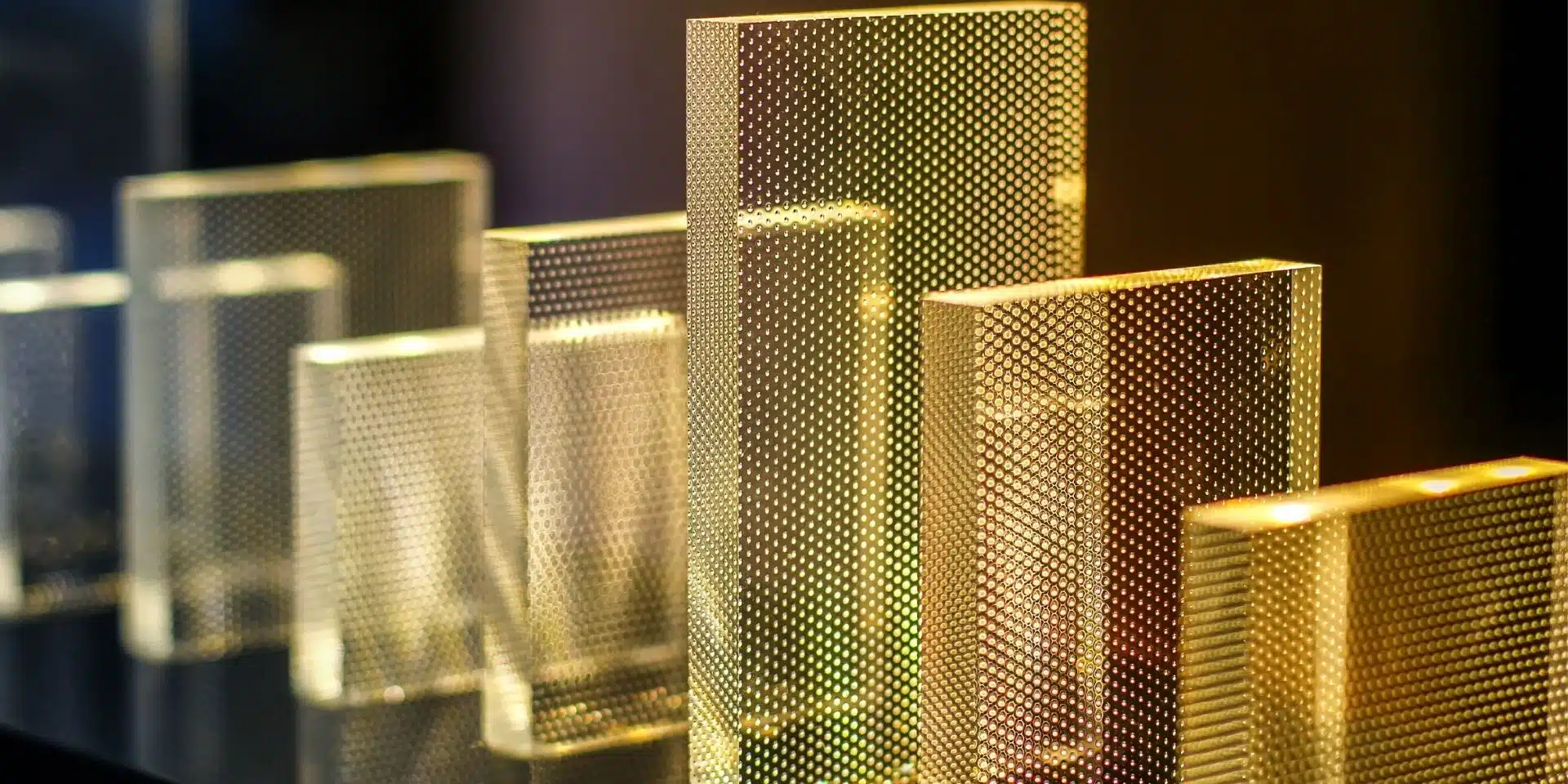

Aujourd’hui, on trouve le plexiglas dans les enseignes signalétiques, les panneaux publicitaires lumineux. Les verrières de petits avions ou ULM sont également en plexiglas. On peut le retrouver dans divers éléments d’ameublement de magasins. Ses qualités optiques en font aussi le matériau de la fibre optique, on le retrouve en médecine ophtalmique dans les implants oculaires, etc… Ce sont avant tout la résistance et la transparence du plexiglas que l’on recherche. Il peut remplacer des vitres de verre, de grandes parois transparentes comme celles d’un aquarium par exemple. C’est clairement un matériau très présent dans notre quotidien, sans qu’on en ait toujours conscience.

Le recyclage du plexiglas

Il est possible de fondre puis, dans un second temps, de remouler le plexiglas pour lui donner une seconde vie. Il est toutefois plus fréquent que l’on passe par une opération de dépolymérisation pour rendre plus simple son recyclage. Par chauffage, les molécules de départ retrouvent leurs propriétés. Il est alors possible de procéder à une nouvelle polymérisation une fois que la nouvelle utilisation souhaitée a été déterminée. Cette possibilité de « faire et défaire » le plexiglas est un nouvel atout, notamment dans une logique de croissance respectueuse de l’environnement. La tendance est ainsi à développer les capacités de recyclage du plexiglas pour capitaliser sur cet atout.

Les fabricants français de plexiglas

Au milieu des années 2010, la France était considérée comme un pays importateur de plexiglas. C’est dire si le potentiel et la nécessité de développer une filière industrielle étaient grands. Et la nécessité pour les commerces et administrations de s’équiper en parois de protection en plexiglas a fait exploser la demande.

Le français Arkema produit du plexiglas sous la marque Altuglas, mais ce n’est toutefois pas son activité principale. La société Faberplast produit, de son côté, depuis près de soixante ans, toutes sortes d’objets personnalisés en plexi, qu’il s’agisse d’écrans de protection, de boîtes ou des présentoirs plexiglas. L’entreprise Pluxi, de son côté, s’est spécialisée dans la transformation de plaques de plexiglas depuis plus de trente ans. Pour en faire toutes sortes d’objets de grande qualité, du mobilier fonctionnel aux objets de décoration.

Mais, en termes de fabrication de la matière en elle-même, la France reste largement dépendante d’autres pays. Il y a donc beaucoup à faire pour réduire cette dépendance et développer un savoir-faire.

Découvrez également cet article sur les questions les plus fréquentes sur le pexiglas.